PMC信号流全解析:CNC侧与MT侧四大信息交互路径 | 数控维修核心指南

【开篇:为什么你总搞不定PMC故障?】

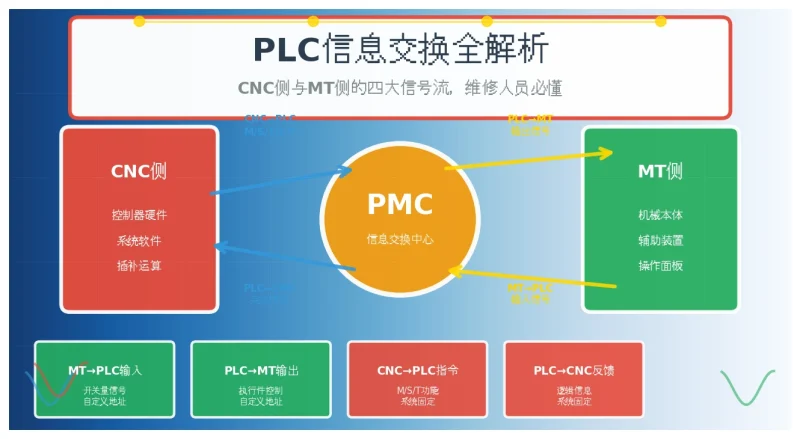

在数控维修现场,你是否遇到过这样的困境:机床不动作,查遍了继电器和接触器都没问题;或者某个功能突然失效,却不知道该从CNC查起还是从机床侧查起。问题的根源在于——你没有建立清晰的”信号流向思维”。PMC(PLC)作为数控机床的”神经中枢”,其核心任务就是处理信息交换。理解CNC侧与MT侧(机床侧)之间的四大信号流,是快速定位故障的关键。今天,我们就从这三张技术文档出发,彻底打通你的排查思路。

【一、架构定位:PMC是桥梁,不是孤岛】

首先建立整体认知:数控机床被划分为“CNC侧”和“MT侧”两大部分。CNC侧:包括CNC控制器硬件、系统软件、插补运算等核心功能。MT侧:包括机床机械本体、辅助装置(刀库、冷却、排屑)、操作面板、强电线路等外围设备。PMC的位置:处于CNC侧和MT侧之间,对两侧的输入输出信号进行处理。它既是”翻译官”(将CNC指令转为机床动作),也是”情报员”(将机床状态反馈给CNC)。维修启示:任何动作异常,首先要判断是”CNC没发指令”、”PMC没处理”,还是”MT没执行”——这就是分层排查的起点。

【二、四大信号流:从MT到CNC的完整闭环】

信号流1:MT侧→PLC(输入信号)

这是机床向PMC传递的”情报”,主要包括:

操作面板信号:各开关、按钮状态

机床状态信号:限位开关、主轴正/反转、冷却液开/关、各坐标点动、卡盘松/夹等关键特性:这些信号通过I/O单元接口输入至PLC,绝大多数信号的含义和地址可由PLC程序设计者自行定义。维修要点:遇到”按钮按了没反应”,先查输入点(X地址)是否有信号,再查梯形图是否处理。由于地址可自定义,必须对照机床厂提供的电气图纸,不能死记系统默认地址。

信号流2:PLC→MT侧(输出信号)

这是PMC向机床发出的”命令”,主要包括:

执行件控制:电磁铁、接触器、继电器的动作信号

状态指示:故障指示、运行状态灯等关键特性:通过PLC的开关量输出接口送到MT侧,所有输出信号的含义和地址同样可由设计者自定义。维修要点:如果梯形图中输出点(Y地址)已经导通,但机床没动作,问题在硬件侧(线路、继电器、负载);如果Y点没导通,问题在逻辑侧(条件不满足、互锁保护)。

信号流3:CNC侧→PLC(功能指令)

这是CNC向PMC下达的”任务书”,主要包括:

M代码:辅助功能(如M03主轴正转、M08冷却开)

S代码:主轴转速信息

T代码:刀具选择信息

其他状态信号:如进给保持、复位等关键特性:所有CNC侧送至PLC信号的含义及地址均由系统制造商(如FANUC、西门子)确定,PLC编程者只可使用,不可改变和增删。维修要点:这是”死规矩”,必须查阅系统手册。比如FANUC的M代码处理有固定地址范围(如M03对应F10.0),不能随意更改。如果CNC执行了M指令但PMC没响应,查G代码传递和译码逻辑。

信号流4:PLC→CNC侧(逻辑反馈)

这是PMC向CNC汇报的”处理结果”,主要包括:

经PLC处理后的逻辑信息:如M代码完成信号(FIN)、辅助功能结束信号

机床就绪状态:如伺服就绪、主轴报警等关键特性:信号含义及地址同样由系统制造商确定,不可更改。维修要点:这是最容易被忽视的信号流。很多”循环启动不了”、”程序卡住”的问题,根源在于PMC没有向CNC反馈正确的完成信号。比如M08指令发出后,如果因为冷却液压力低,PMC逻辑中未置位完成信号,CNC就会一直等待。

【三、实战应用:信号流排查法】

掌握四大信号流后,面对任何故障都可按图索骥:案例:冷却泵不启动

查CNC→PLC:程序中是否执行了M08?G代码是否传递到PMC?

查PLC内部:梯形图中M08译码后是否输出了Y地址?

查PLC→MT:Y点是否有输出电压?线路是否通?

查MT→PLC:冷却泵热继电器是否动作(X点输入)?如果热保护动作,PMC可能自动断开了输出。

【结语:建立系统思维,告别盲目维修】

PMC维修的难点不在于梯形图本身,而在于理解信号从何而来、向何而去。CNC侧的信号是”天条”(制造商定死),MT侧的信号是”地规”(机床厂自定义),PMC在中间”承上启下”。📥 深度阅读:本文仅为信号流框架梳理,关于FANUC/西门子系统具体的地址分配表、典型故障排查流程图、PMC参数设定详解等实战内容,请点击文末”阅读原文“下载完整技术文档包,助您建立完整的PMC维修知识体系。

暂无评论内容