数控机床PLC选型指南:内装型PMC vs 独立型PLC 深度对比与运维实战

【开篇:被忽视的”神经中枢”】

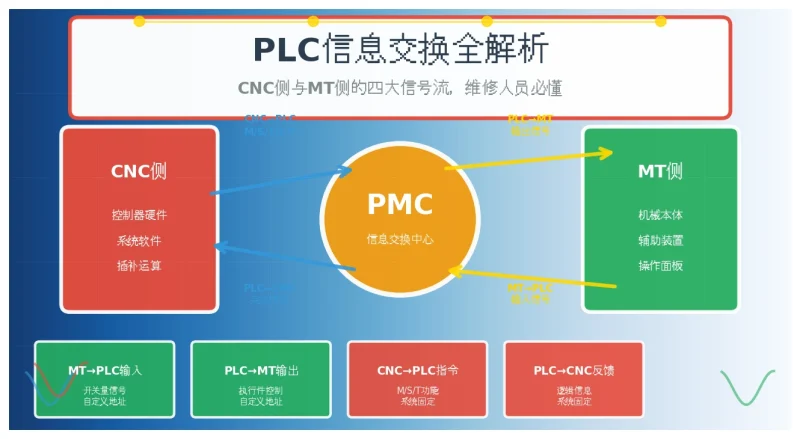

在数控机床的维修现场,伺服报警、机械故障往往备受关注,但有一个 silently working 的核心部件却常被忽视——PLC(可编程逻辑控制器)。作为连接CNC系统与机床电气柜的”神经中枢”,PLC直接决定了机床动作的协调性与可靠性。今天,我们就从这张技术架构图出发,彻底搞懂数控机床PLC的两种形态及其应用逻辑。

【一、PLC的两大阵营:内装型与独立型】

数控机床用PLC主要分为两类,理解它们的差异是选型和维修的基础:

内装型PLC(PMC):专为数控机床顺序控制设计的”内置式大脑”。它从属于CNC装置,与CNC共用CPU或单独配备,通过CNC装置本身的I/O接口与机床交互。FANUC系统的PMC、西门子802D的PLC均属此类。

独立型PLC:满足I/O接口规范、程序容量及运算控制要求的通用型PLC。它独立于CNC系统,通过标准通信协议(如PROFIBUS、EtherCAT)与CNC交换数据,常见于大型龙门加工中心或柔性制造单元。

关键差异:内装型是”一家人”,信号在CNC内部传递;独立型是”好邻居”,通过外部总线通信。这一差异直接决定了故障排查的路径。

【二、内装型PLC的三大技术特征】

从架构图可以看出,内装型PLC具有以下核心特点:

1. 硬件集成化

- 与CNC共用CPU或单独CPU,但均插装在CNC主板插座上

- 不单独配备I/O接口,直接使用CNC装置的I/O资源

- 电源由CNC装置提供,无需另备电源

维修提示:检查PLC故障时,首先确认CNC电源模块状态,而非盲目更换PLC电池或电源。

2. 软件一体化

- 作为CNC系统的基本功能或附加功能统一设计

- 性能指标(I/O点数、程序步数、扫描周期)由CNC系统规格决定

- 梯形图编辑、传送功能与CNC操作界面深度融合

应用优势:FANUC系统的LADDER III软件可直接在线监控PMC状态,正是这种一体化设计的体现。

3. 数据处理能力

- 扩大了CNC系统内部直接处理数据的能力

- 支持高级控制功能:主轴定向、刚性攻丝、误差补偿等

- 造价低,性价比高

技术本质:内装型PLC不是”外挂”,而是CNC功能的延伸,其梯形图直接参与插补周期和伺服控制。

【三、独立型PLC的应用场景】

虽然内装型占据主流,但独立型PLC在以下场景不可替代:

- 超大型机床:I/O点数超过CNC系统承载能力(如>1024点)

- 复杂自动化线:需要协调多台CNC、机器人、物流系统

- 第三方集成:用户指定使用特定品牌PLC(如西门子S7-1500、三菱FX5U)

选型建议:除非有特殊需求,优先选用内装型PLC。其硬件兼容性、软件一致性、维修便利性均优于独立型。

【四、从架构图看信号流向】

回到文档中的系统架构图,我们可以清晰看到三类信号流:

CNC→PLC:加工程序中的M代码、T代码、S代码等辅助功能指令PLC→CNC:机床就绪信号、报警信号、参考点完成信号等状态反馈PLC↔机床:通过I/O电路连接的操作面板、强电控制电路、伺服单元、检测元件

故障排查心法:任何动作异常,都沿着这三条路径逆向追溯。比如”冷却泵不启动”,先查PLC是否有输出(Y地址),再查PLC是否收到CNC的M08指令(R地址),最后查机床侧线路。

【结语:掌握原理,方能根治】

无论是内装型还是独立型,PLC的本质都是”条件逻辑的执行者”。理解其与CNC的集成关系、掌握信号流向、熟悉梯形图语言,是数控维修工程师的必修课。

📥 延伸阅读:本文仅为技术概览,关于PMC参数设定、梯形图调试技巧、典型故障案例分析等深度内容,请点击文末”阅读原文”下载完整技术文档,获取内装型PLC的详细配置指南与运维手册。

暂无评论内容