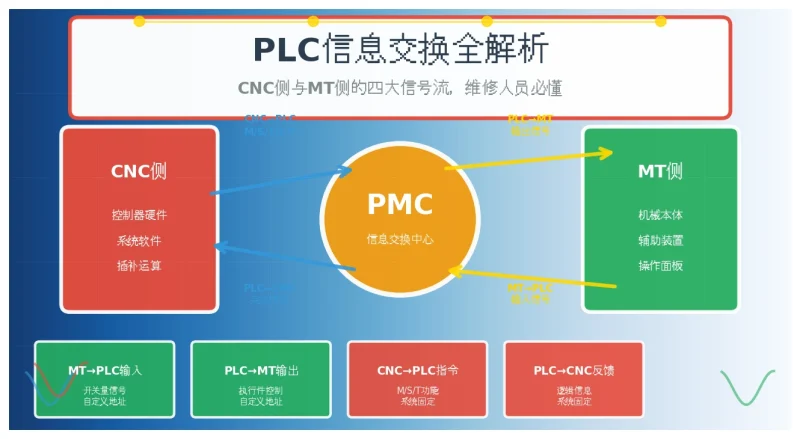

在数控机床自动化控制系统中,FANUC-0i系列凭借其稳定性和扩展性,成为众多制造企业的首选。而作为其核心控制单元之一,PMC(可编程机床控制器)的信号地址配置,直接决定了PLC程序的逻辑实现能力。本文将带你全面梳理FANUC-0i系统中各类PMC信号地址的定义、范围和应用场景,帮助你快速掌握从PMC到机床、CNC,再到定时器、计数器、继电器等关键元件的完整地址体系。

一、PMC输出信号:连接控制与执行

1. PMC → 机床侧(MT)

这是PMC向外部设备发送控制指令的通道,分为两种方式:

I/O Link外装卡

:输出地址为

Y0~Y127

,适用于复杂多轴系统。

内装I/O卡

:

✅ 提示:若同时使用内外I/O卡控制同一信号,内装I/O卡优先有效。

2. PMC → CNC

通过G信号(G0~G255)向CNC系统发送控制命令,如“主轴启动”、“冷却液开启”等。这些信号功能固定,需在梯形图中调用。

二、CNC反馈信号:状态监控的关键

CNC → PMC 输入信号(F0~F255)

这些是CNC系统反馈给PMC的状态信号,例如:

“程序运行中”

“急停触发”

“刀具到位”

用户可通过读取F信号,在PMC程序中判断CNC当前状态并做出响应。

三、常用软元件地址详解

1. 定时器(T)

可变定时器

:T01~T40

固定定时器

:最多500个(SB7时),最小单位8ms

💡 应用场景:延时控制、脉冲生成、自动循环等待

2. 计数器(C)

总数:20个(C1~C20)

SB7时支持100个

用于累计脉冲、次数统计等

3. 保持型继电器(K)

0iA:K0~K19(K16~K19为系统专用)

0iB/0iC:K0~K99(用户可用)、K900~K919(系统专用)

⚠️ 注意:系统专用继电器不可修改!

4. 内部继电器(R)

0iA:R0~R999(部分系统占用)

0iB/0iC:高达8500个

用于中间逻辑运算、状态暂存

5. 信息继电器(A)

0iA:A0~A24(共200位)

0iB/0iC:500字节

主要用于报警信息提示、状态显示请求

四、为什么必须掌握这些地址?

提升编程效率

:明确地址范围,避免重复定义或误用

减少调试时间

:故障排查时能迅速定位信号来源

保障系统安全

:防止非法写入系统专用区域

支持高级功能开发

:如自动换刀、在线监控等

📌结语:FANUC-0i系统的PMC信号地址体系庞大而严谨,每一个字母和数字背后都承载着特定的功能逻辑。只有真正理解这些地址的含义与用途,才能编写出高效、稳定的PLC程序。

如果你正在学习FANUC PMC编程、从事数控维修或自动化集成工作,这份资料绝对值得收藏!

👉点击阅读原文,下载完整PDF文档,获取所有信号地址表、典型应用案例及梯形图实例,助你轻松攻克技术难关!

暂无评论内容