FANUC 加工过切案例问题分析

过切问题可能产生的几种原因

1.程序原因,可以用模拟软件仿真判断

2.Z轴反向间隙加速补偿不够

3.Z轴反向间隙补偿过大

4. 切削进给插补后加减速的时间常数No.1769设定值不合适

案例一:程序问题:

• 系统型号:18i-MB+AICC

• 伺服型号:X轴aiF30/3000,Y轴aiF22/3000,Z轴aiF30/3000

• 问题:

平面与斜面的拐角R有明显的刀痕,刀痕均匀有规律。

• 解决办法:

1.首先检查伺服参数是否异常,特别是反向间隙补偿,反向间隙加速补偿等,尝试AICC参数调整,加工实验无变化。

2.建议修改程序加工,发现拐角R依旧有刀痕,且刀痕的规则有变化,判断和刀路的关系较大。

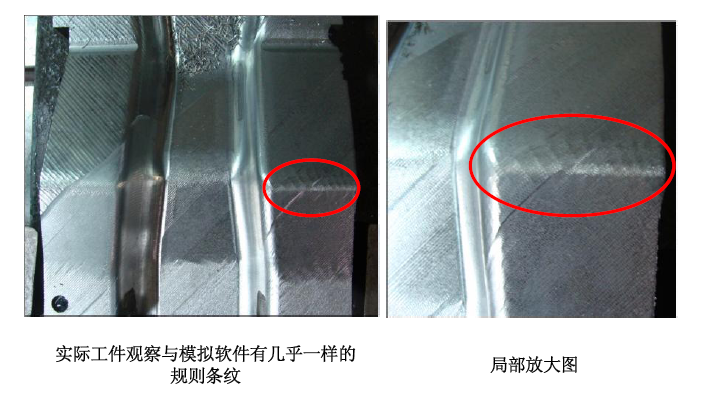

3. 软件分别模拟加工程序,发现有和实际加工刀痕一样的清晰纹路。判断与程序关系较大。

4.再改进程序,得到较好的模拟效果,实际再加工,问题得以解决。

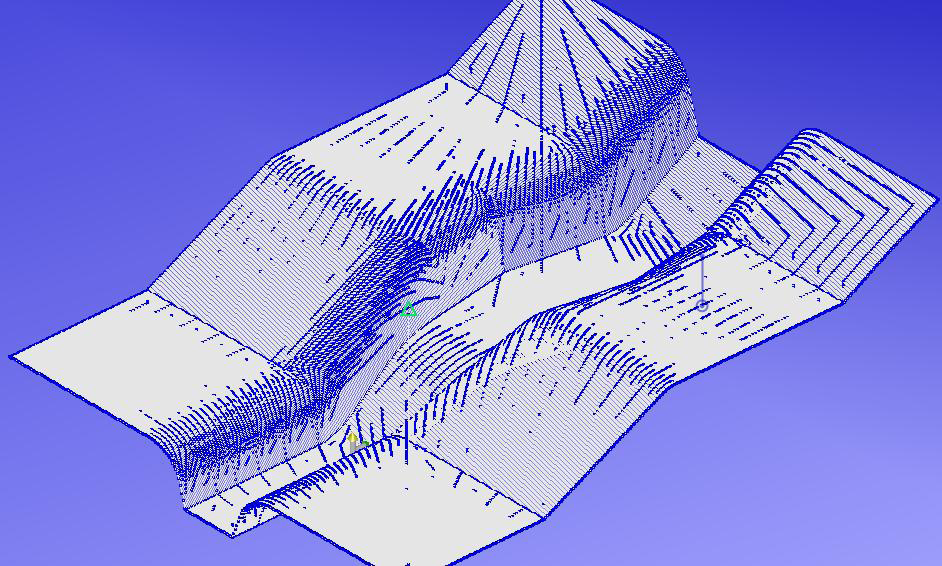

加工程序1软件模拟

程序模拟

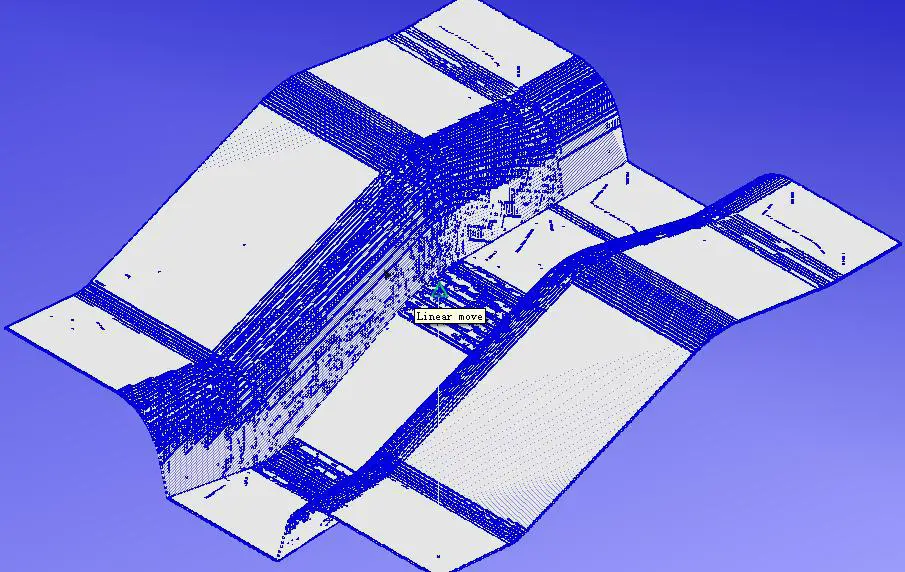

用户修改刀路后的程序模拟

加工工件

案例二:Z轴反向间隙补偿

• 系统型号:18i-MB+AI NANO HPCC

• 伺服型号:X轴aiF40/3000FAN,Y轴aiF40/3000FAN,Z轴aiS50/3000FAN

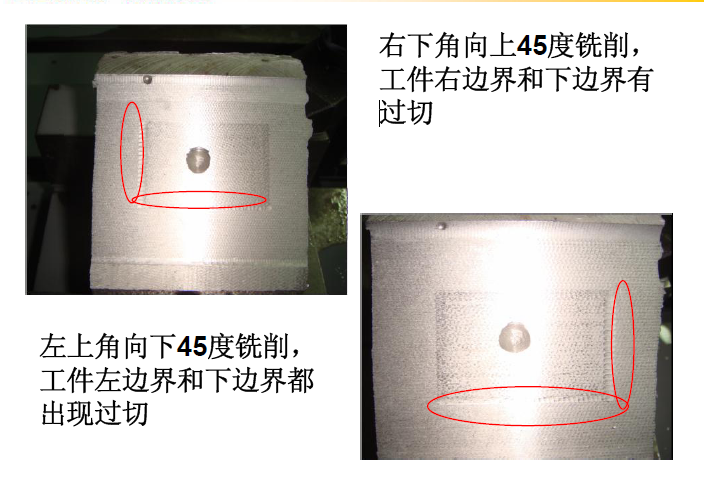

• 问题:用户在加工汽车模具时等高铣与平行铣接刀处,产生过切。现场实验YZ平行铣斜面,在Z轴最低处,有明显的过切。变化铣削路径,从左上角往下45度铣,结果在工件右边界和下边界出现过切。改左下角向上45度铣,过切出现在左边界和下边界。

从用户加工现象寻找共同点:出现过切地方都是Z轴向下再向上的加工点。进而提出简单实验方

法,平行铣一个方形斜面,看底部情况。

• 查看Z轴负载,静止时78%。机床Z轴使用平衡油缸和蓄能器,向下移动负载36%左右,但向上达

到了78%多。分析在Z轴先向上再向下时,负载78%下降为36%,过渡平稳。但先向下再向上

时,负载从36%一下子变为78%,突变太大。造成过切。问题本质还在于调整Z轴上下负载的平衡油缸未调好,上下相差大。

• 厂家调整Z轴机械负载。

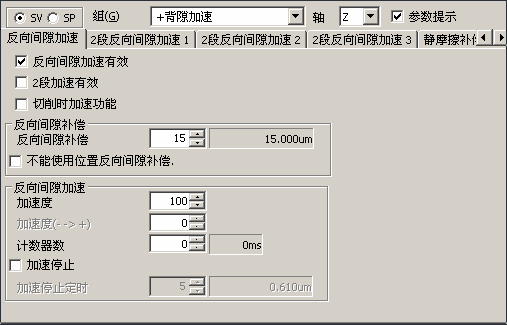

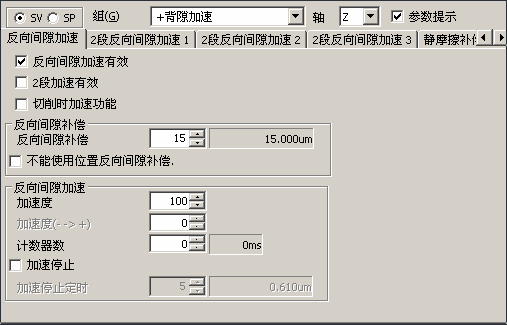

• 由于机械调整困难,考虑到都是Z轴向下再向上出现问题,是否与Z轴的反向延迟有关。尝试对Z轴的象限凸起进行补偿。

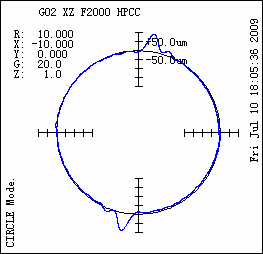

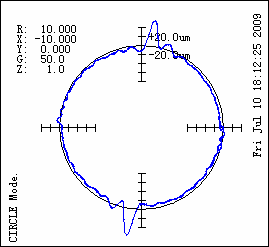

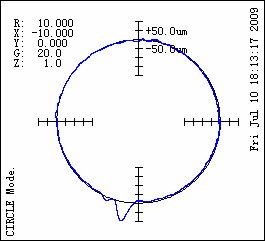

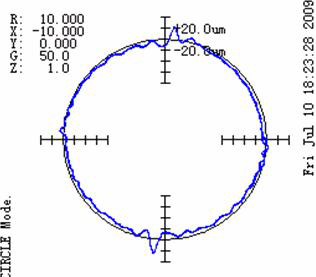

Z轴象限凸起严重,在100um左右实际加工,不好

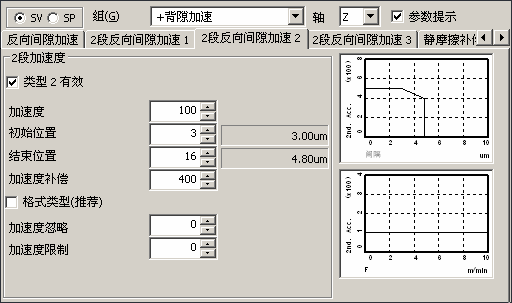

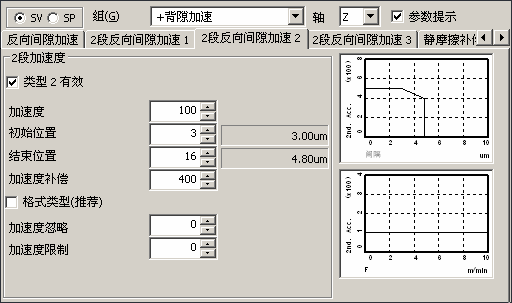

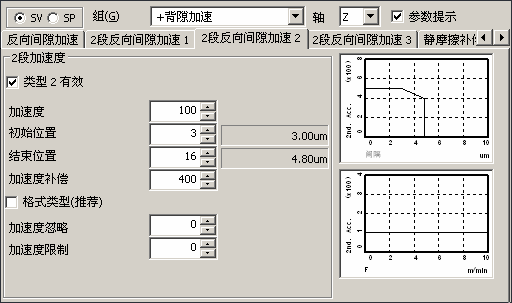

Z轴使用一段反向加速补偿,设定补偿量400,Z轴凸起60um实际加工,过切深度变浅,但仍然存在.

Z轴使用两段反向加速,Z轴正向到负向凸起10um,负向到正向不起作用,依旧是100um凸起实际加工,有过切.

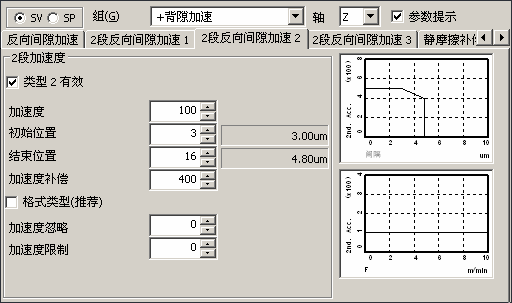

只能使用一段反向加速补偿,加大补偿量No.2048至600,加大反向加速停止时间No.2082至100ms,Z向象限凸

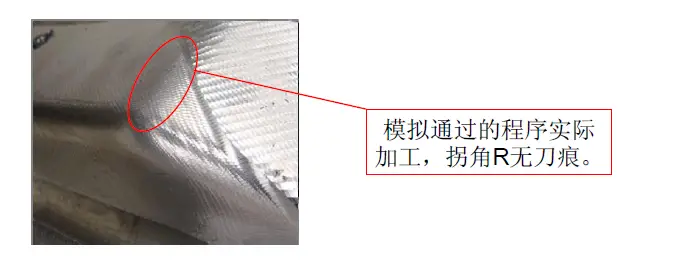

起抑制在20um左右实际加工,无过切.

• 小结:

该问题与Z轴负载有较大关系,按一段调整后,无明显过切。

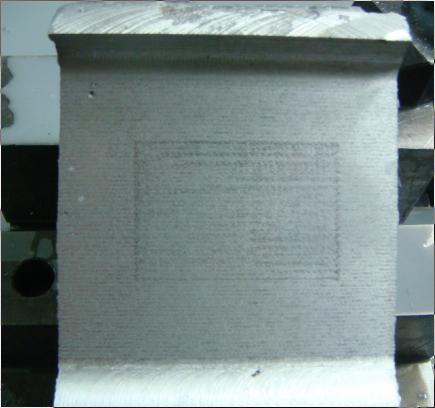

最终加工工件照片,边界处平行铣接刀无过切。

案例三:反向加速问题

• 铜件, 45度走刀,R3球刀

• 机床型号:VM800,硬轨

• 系统型号:0i Mate-MD

• 伺服型号:bis12/2000*3,biI12/8000

• 问题:加工20x20mm的平面,出现刀路方向的不规则过切。

• 解决办法:Z轴两段反向加速补偿设定过大,修改为一段反向加速补偿。

XY平面45度方向无规律的过切刀痕,有2-3丝深度,斜面上无刀痕

小结:

Z轴一般不建议使用两段反向加速调整,容易造成工件过切。问题:同样的45度走刀,Z轴反向间隙加速补偿过大,为什么在斜面上没有出现过切,只在XY面上反映?

案例四:•

系统型号:0i-MD+AICC

• 伺服型号:X轴aiF8/3000,Y轴aiF8/3000,Z轴aiF22/3000

• 问题:使用客户程序(等高铣),AICC方式加工直径16mm左右的半球面,机床在Z

轴下刀点手感有明显的抖动,工件有明显的过切。取消AICC方式加工,无过切,但加工速度波动大

• 解决办法:加大AICC插补后时间常数No.1769。初始值24调整至64,AICC加工Z轴下刀点无过切。客户换用0度方向加工半球面,程序处理在球底部和底面处理有R0.5的过渡,AICC加工工件在交接面处有过切的刀痕。取消AICC方式试切,底部无过切刀痕。修改No.1769 32,AICC加工底部无明显刀痕。兼顾两种加工方法No.1769设定中

间值48。

• 小结:模具程序有圆弧编程处理,需设定较大的AICC插补后时间常数。

过切,象限问题调试

一般从以下几方面排查:

1.基本参数设定,检查伺服参数是否正确。检查反向间隙补偿No.1851,反向加速补偿

等是否设定值。

2.进行伺服软件调试,圆弧象限问题重点提高速度增益,再调整一段或两段反向加速,并结合实际加工检查。

3.对于有规律的纹路,还应考虑工艺,机械的原因。

我们平时在维修或者调试时,会遇到各种加工方面的问题,同样的加工问题,因为机床不同,厂家不同, 问题的原因也是不同的,为了以后能够快速解决问题,共享屋小红圈增加FANUC加工问题案例汇总板块,这里将整理一些常见加工问题案例方面的文章。

| 序号 | 文章 |

|---|---|

| 1 | FANUC 加工过切案例问题分析 |

暂无评论内容