FANUC实现斗笠刀库控制功能相关知识

目录

相关知识与技能

1. 与刀库相关的电气连接

2. 刀库控制的相关信号及其功能

2. 1 主轴准停控制信号 ORCMA

2. 2 宏程序所用的系统变量

2. 2. 1 用户宏程序输入信号

2. 2. 2 宏程序报警变量

2. 2. 3 模态信息变量(#4003、 #4006)

3. 宏程序调用及刀库相关系统参数

3. 1 指定调用宏程序的 M 代码值参数 PRM#6080~6089

3. 2 主轴准停位置设置参数(PRM#4031)

3. 3 主轴定向速度参数(PRM#4038)

3. 4 换刀点设置参数(PRM#1241)

3. 5 其他相关参数

4. 换刀宏程序

5. PMC 控制程序

思考题

实训项目:实现刀库控制功能

以 FANUC 0i 系统加工中心或调试台为例, 介绍一种通过宏程序调用实现斗笠式刀库换刀控制的方法。 刀库容量为 16(装 16 把刀), 利用伺服主轴电动机的内置编码器进行定向/准停。

实训目的:

(1) 加工中心斗笠式刀库的操作与控制程序的编制。

(2) 掌握调用宏程序实现刀库控制的编程方法。

(3) 掌握调用宏程序实现刀库控制的相关参数设置。

实训内容:

(1) 斗笠式刀库的操作。

(2) 控制刀库的宏程序设计。

(3) 刀库梯形图程序的设计与调试。

(4) 梯形图功能的调试。

(5) 宏程序调用实现刀库控制的相关参数设置。

实训设备:

(1) 配置 FANUC 0i 数控系统的加工中心/综合调试台。

(2) 个人计算机(PC)。

(3) FANUC 公司的梯形图编辑软件(FLADDER Ⅲ 版本)。

实训要点:

(1) 用 FLADDER Ⅲ 软件对 PMC 离线编程。

(2) FANUC 0i PMC 操作。

(3) FANUC 0i 系统 PMC 程序传输与功能调试。

(4) 刀库控制用宏程序设计与加载。

(5) PMC 功能指令的应用。

(6) 刀库梯形图程序设计。

(7) 调用宏程序控制刀库的相关参数设置。

(8) 刀库控制功能验证。

实训具体要求:

(1) 规范实训, 按操作规范操作机床。

(2) 机床工作时, 严禁用手或导体去触碰各通电电器, 确保人身和设备安全。

(3) 操作刀库之前, 必须保证机床执行手动回零操作。

(4) 验证刀库功能时, 可采用单程序运行模态或单独执行相关的刀库辅助功

能指令(M 指令) 操作, 密切关注机床的动作, 确保刀库与主轴不撞机。

(5) 具备加工中心的基本操作能力和应用水平。

(6) 熟悉 FANUC 0i 系统参数的设置方法与操作。

组织形式:

教师: 演示与指导, 组织学生训练、 演示、 讨论与评估。

学生: 根据设备数量, 可在课内分组定时训练, 也可预约训练, 采取组长负

责制, 负责指导、 提问与考核各组员。

相关知识与技能:

1. 与刀库相关的电气连接

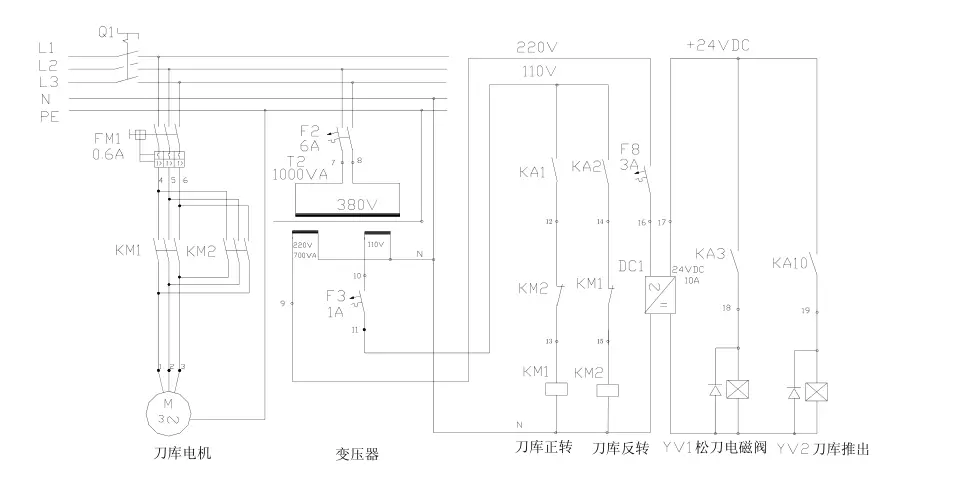

假设加工中心刀库的主电路如图附 9-1 所示。

图附 9-1 刀库的主要电气连接

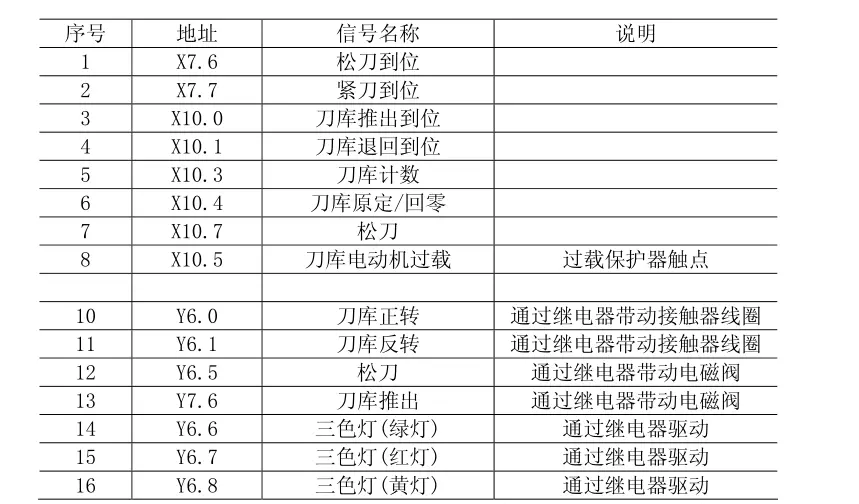

有关 PMC 的 I/O 接口分配地址如表附 9-1 所示。

表附 9-1 刀库相关 I/O 地址分配

表中地址为 I/O LINK 的“0” 组地址, 加工中心配置 I/O Link 标准键盘, 如图 1-1 所示, 其地址定义为 I/O LINK 的“1” 组, 输入的起始地址为 X20, 输出的起始地址为 Y24。 键盘的[D8]键(从上至下的第 4 排, 从左至右的第 8 位) 作为手动主轴准停控制键, 其输入地址为 X28. 3, 对应的按键指示灯地址为 Y28. 3。 键盘的[D7]键(从上至下第 4 排、 从左至右的第 7 位) 作为手动选刀按键, 其输入地址为 X28. 2, 对应的按键指示灯地址为 Y28. 2。

2. 刀库控制的相关信号及其功能

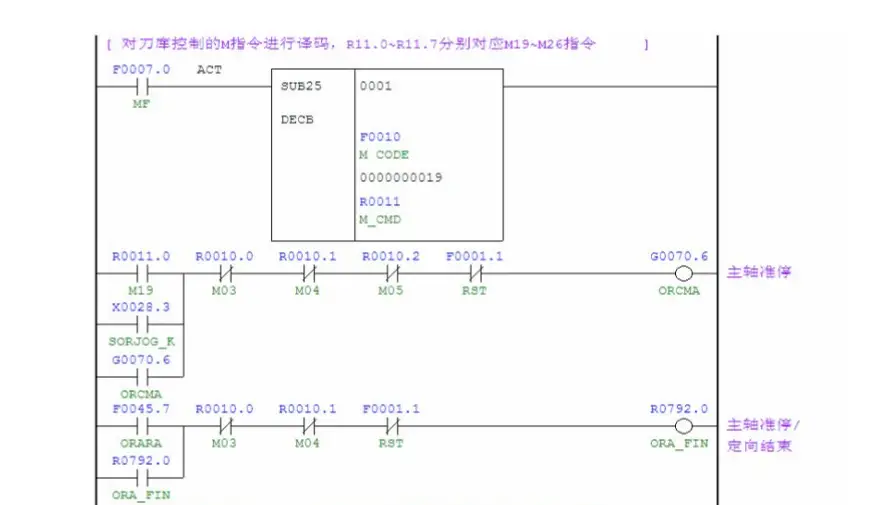

2. 1 主轴准停控制信号 ORCMA(G70. 6) /ORARA(F45. 7)ORCMA 信号用于主轴换刀或主轴还刀时的准停控制, 保证刀柄不会与刀库发生撞击而损坏刀库或主轴, 可通过 PMC 编程实现 M19(主轴准停 M 指令) 或手动主轴准停控制。 与此对应的主轴准停结束信号为 F45. 7(ORARA), 当此信号为“1” 时表示主轴准停结束。主轴准停控制用的传感器可用部接近开关和电动机速度传感器、 外部位置编码器、 主轴电动机内置传感器等多种形式, 参见第四部分的“实训项目 4. 4” 所述。目前大多利用伺服主轴电动机的内置位置编码器实现。

2. 2 宏程序所用的系统变量

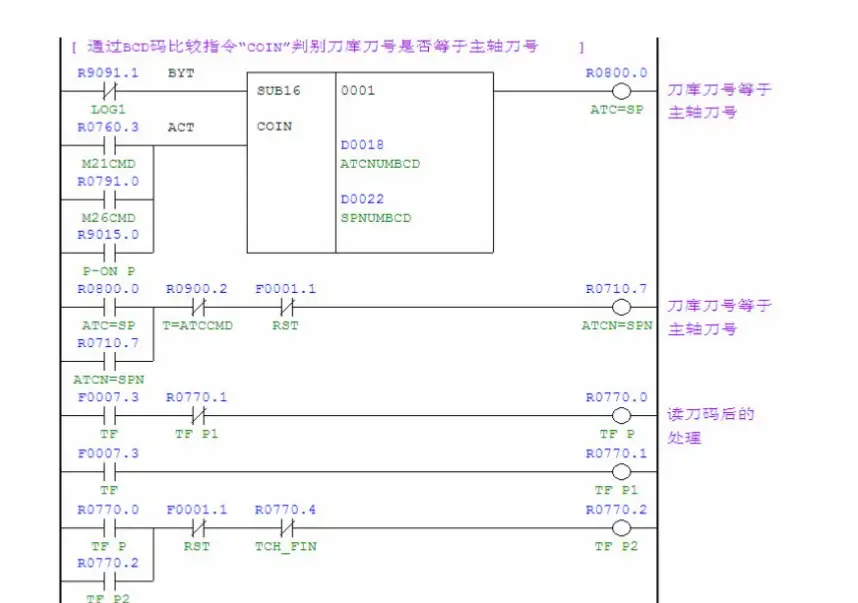

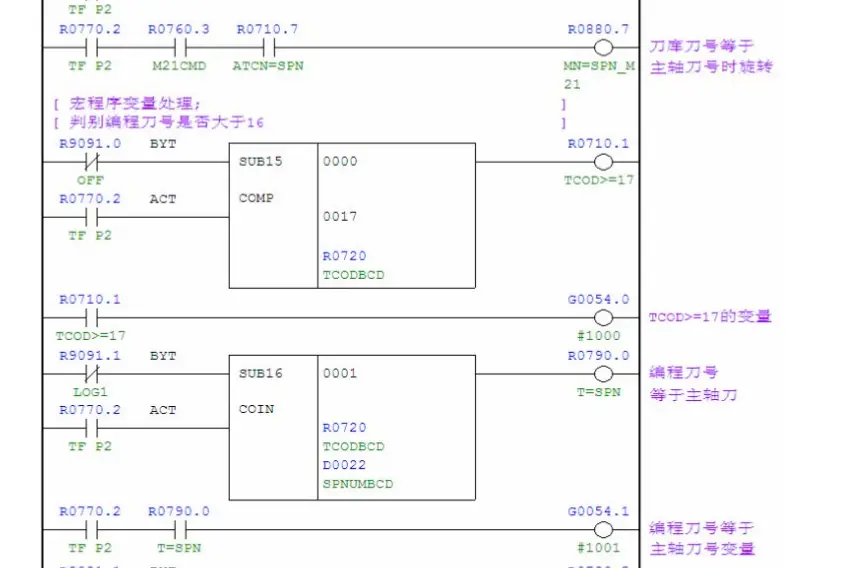

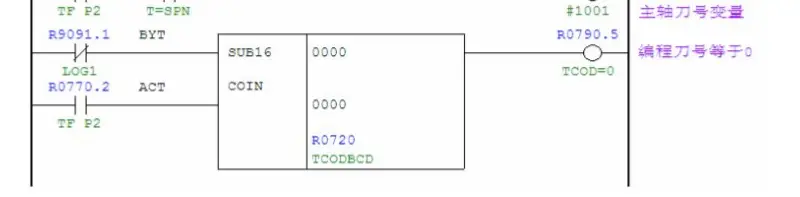

2. 2. 1 用户宏程序输入信号(G54. 0~G54. 2)

为了实现用户宏程序调用换刀, 使用三个系统变量 UI000 (G54. 0-#1000)、UI001

(G54. 1-#1001)、 UI002(G54. 2-#1002) 供宏程序与 PMC 间跳转控制。 G54. 0 为“1”

表示编程刀号大于等于刀库容量, G54. 1 为“1” 时表示主轴刀号等于编程刀号(T

码值), G54. 2 为“1” 时表示编程刀号为 0。

2. 2. 2 宏程序报警变量

FANUC 0iC 系统的“#3000” 变量用于宏程序报警, 可在其表达式后指定不超过 26 个字符的报警信息。 可显示报警号和报警信息, 其中报警号为变量#3000 的值加上 3000。

例: “#3000=1(TOOL NOT FOUND)” 对应屏幕上的显示为“3001 TOOL NOT FOUND”

2. 2. 3 模态信息变量(#4003、 #4006)

系统变量#4003 保存系统当前所处的编程坐标模态值 G90/G91; #4006 保存系统当前所用的编程单位系统 G20(英制) /G21(米制)。 这两个系统变量用于保护宏程序执行过程中系统的模态, 在宏程序执行结束后, 再恢复至系统调用宏程序

前的模态。

3. 宏程序调用及刀库相关系统参数本项目采用 M 指令的 M06 调用宏程序实现刀库的换刀控制。

3. 1 指定调用宏程序的 M 代码值参数(PRM#6080~6089)

PRM#6080~PRM#6089 分别对应调用程序号为 O9020~9029 的宏程序所需的 M代码值。 当用“M06“调用 O9023 宏程序时, 必须将 PRM#6083 设为“6”。 本项目中的宏程序号为 O9021, 所以 PRM#6081 设置为“6”。

3. 2 主轴准停位置设置参数(PRM#4031)

当刀库调整好后, 将所测主轴准停的位置数据设置在参数 PRM#4031 中, 参数PRM#4077(定向时停止位置偏移量) 设为 0。 当执行完主轴准停指令(M19 或手动主轴准停) 后, NC 输出的准停结束信号(F45. 7) 为“1”。

3. 3 主轴定向速度参数(PRM#4038)

在执行 M19 或手动主轴准停指令时, 主轴按参数 PRM#4038 所设定的运转速度进行准停定向。

3. 4 换刀点设置参数(PRM#1241)

一般情况下, 用第二参考点作为主轴换刀或还刀点。 对于立式加工中心, 一般只需将刀库调整好后所测的 Z 轴位置数据设置在参数 PRM#1241 中。

3. 5 其他相关参数

(1) PRM#4000. 0——主轴和电动机的旋转方向设定若使用主轴内置编码器, 该参数位设为 0 时, 表示主轴和电动机的旋转方向相同。

(2) PRM#4002. 3、 2、 1、 0——使用主轴位置编码器作为位置反馈该参数位分别对应设置为“0、 0、 0、 1”。

(3) PRM#4015. 0——定向是否有效该参数位设为“1”, 使定向有效。

(4) PRM#4010. 2、 1、 0——设定电动机传感器类型使用内置位置编码器时, 设为“0、 0、 1”。若主轴和主轴电动机间的传动比为 1: 1 时, PRM#4056~4059 不需要设置。

4. 换刀宏程序

下面提供换刀调用的宏程序例子供分析参考, 例中刀库容量为 16。

%

O9021 ; 换刀宏(子) 程序号

#23=#4003 ; 保存增量或绝对编程方式(G90、 G91 方式)

#24=#4006 保存米制或英制系统

G91 ; 增量坐标编程

M05 ; 主轴停止

G30P2Z0 ; 至抓刀点(换刀点)

M19 ; 主轴准停

M26 ; 刀号读取(判断刀库刀号与主轴刀号是

否一致)

IF[#1000EQ1]GOTO30 ; T 码值≥17 时退出换刀程序

IF[#1001EQ1]GOTO40 ; 主轴刀号等于 T 码值时退出换刀程序

IF[#1002EQ1]GOTO50 ; T 码值为 0 时退出换刀程序

M23 ; 刀库推出

G04P500 ; 停 0. 5 秒

M25 ; 松刀

G04P500 ; 停 0. 5 秒

G28Z0 ; 至 Z 轴零点

M21 ; 刀库转(刀盘旋转选刀)

G30P2Z0 ; 至抓刀点

M24 ; 紧刀(抓刀)

M22 ; 刀库退回

GOTO100 ; 换刀结束并返回

N30#3000=1(TOOL NOT FOUND) ; 刀没找到报警

GOTO100 ; 结束换刀并返回

N40#3000=2(TOOL NO. ON SPINDLE) ; 主轴刀号已是需换刀刀号报警

GOTO100 ; 结束换刀并返回

N50#3000=3(T CODE IS 0) ; 换刀刀号为 0 报警

N100M05 ; 主轴停转

G#24 ; 恢复到主程序的米、 英制系统

G#23 ; 恢复至主程序的增量或绝对编程系统

M99 ; 返回主程序

%

从程序中可以看出, M19 为主轴准停指令, M20 为刀库回零指令, M21 为选刀(刀库转) 指令, M22 为刀库退回指令, M23 为刀库推出指令, M24 为紧刀指令,M25 为松刀指令, M26 为刀号读取指令

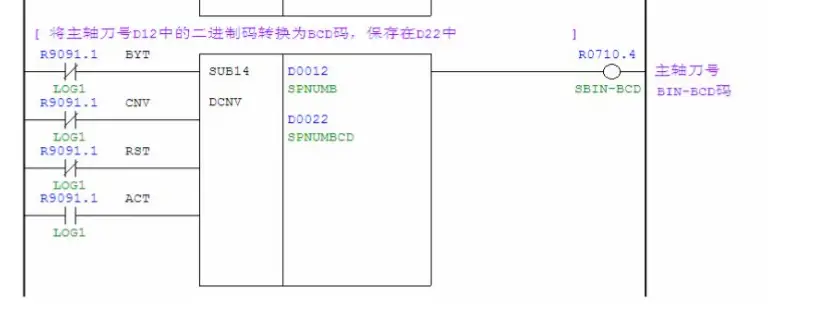

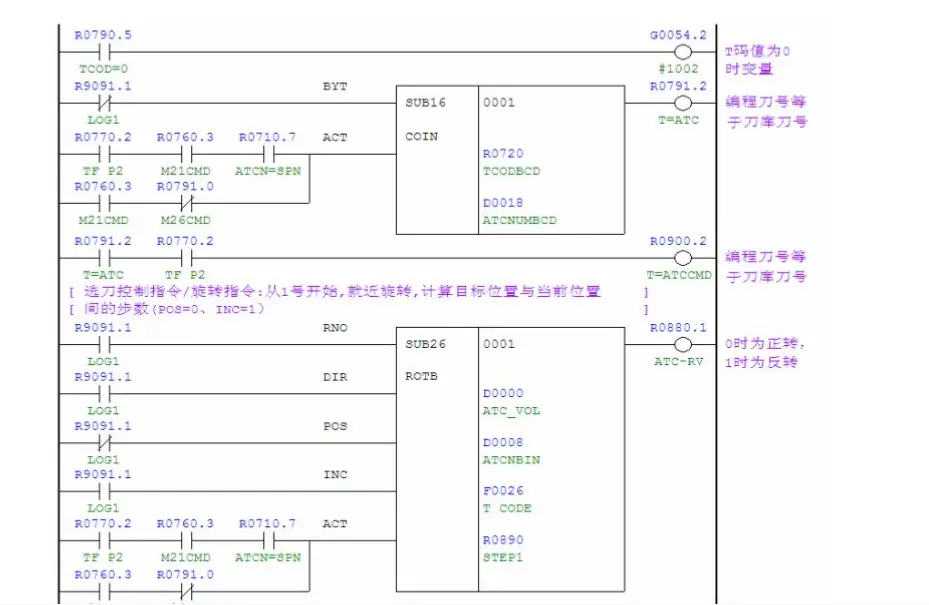

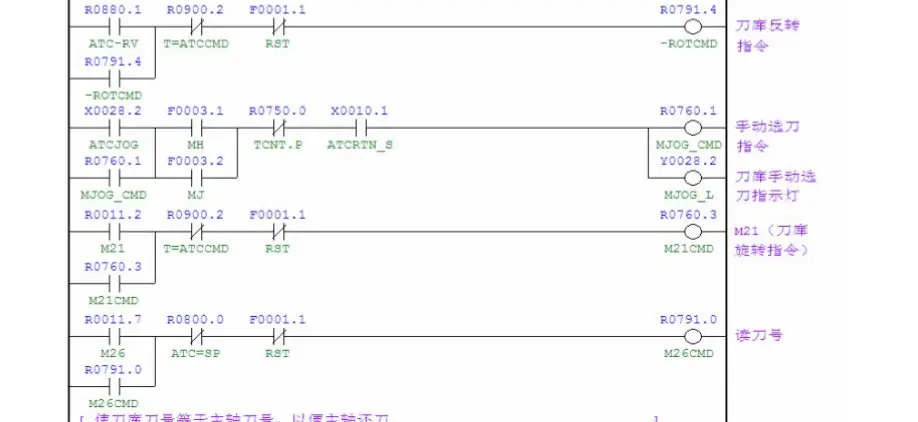

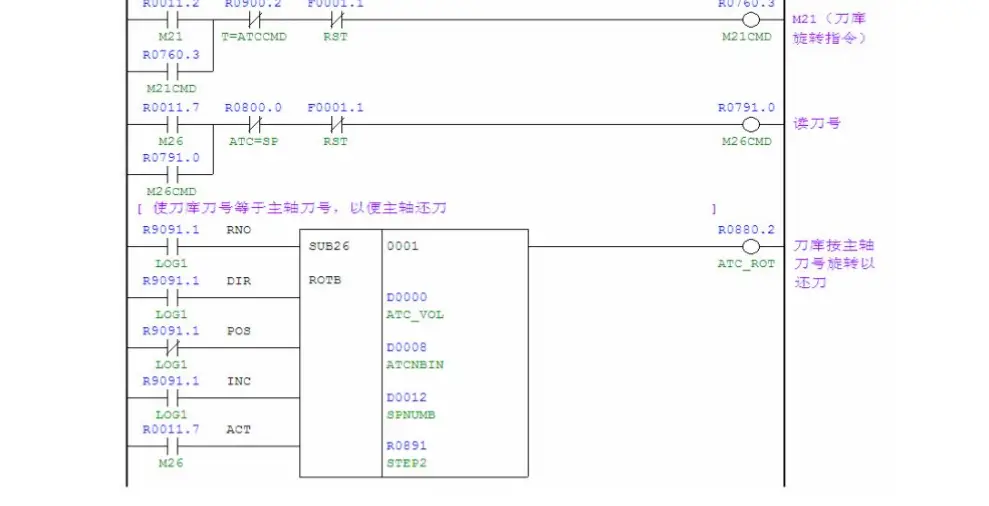

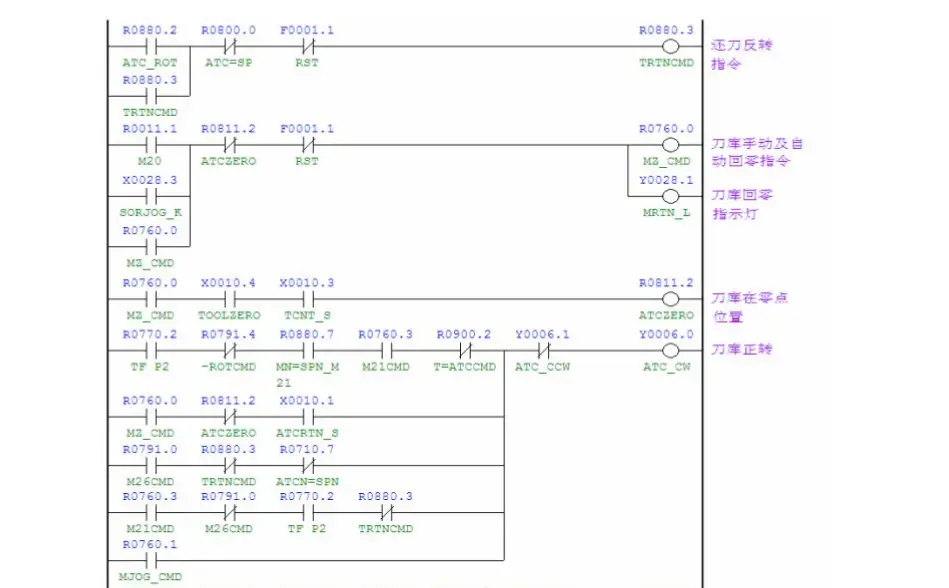

5. PMC 控制程序

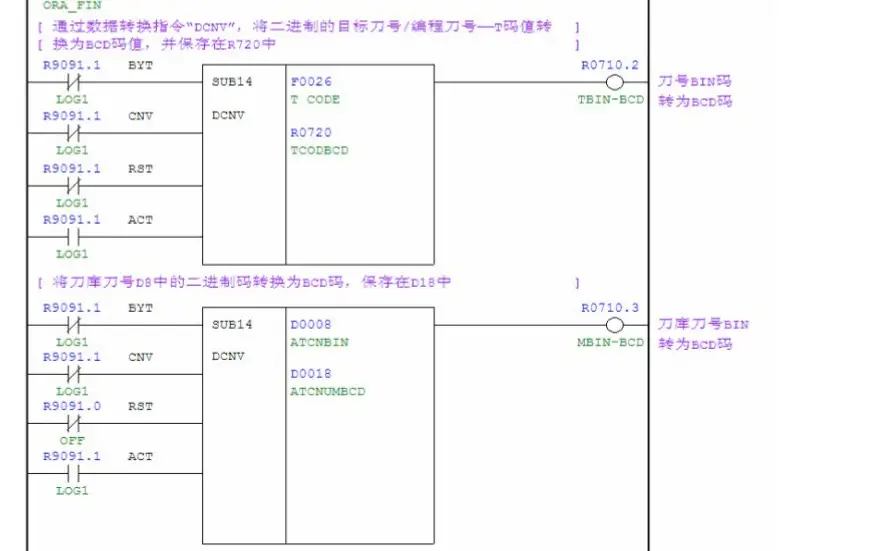

PMC 参考程序如图附 9-2~图附 9-7 所示。(以下梯形图仅供参考)

思考题:

(1) 请按调用宏程序实现换刀控制的编程思路, 设计不调用宏程序而直接用PMC 编程实现刀库控制的编程思路。

(2) 当不用 M 代码调用宏程序而改用 G06(假设 G06 不作为其他准备功能指令)调用宏程序时, 且宏程序为“O9023”, 应如何设置系统参数(FANUC 0i 系统)?

(3) 绘制本项目中宏程序的执行流程图。

(4) 对于半闭环控制的加工中心, 在进行换刀操作之前必须进行哪些操作?为什么?

(5) 对于如本项目 所述的加工中心, 没出现乱刀现象时, 主轴刀号与刀库刀号是什么对应关系?

(6) 分析梯形图程序, 当执行刀库回零操作后, 主轴刀号、 刀库刀号分别为少? 若刀库的“1” 号位上有刀, 且主轴上也装有刀时, 在执行完刀库回零操作、换刀操作前, 应采取什么措施保证不会发生刀库与主轴撞击事故?

(7) 分析梯形图程序, 当加工中心刀库进行过手动选刀操作后, 刀库会不会出现乱刀现象? 若会出现, 应如何改进梯形图程序, 保证在手动选刀操作后不会出现乱刀现象? 什么情况下会出现乱刀现象?

(8) 在什么情况下, 编程刀号(T 码值)、 刀库刀号、 主轴刀号相等? 在什么情况下, 编程刀号等于主轴刀号? 在什么情况下, 刀库刀号等于编程刀号? 在什么情况下, 刀库刀号一定等于主轴刀号?

(9) 分析梯形图程序, 本项目中的自动选刀是就近方式还是固定方式? 手动选刀是什么方式?

参考学习资料:

暂无评论内容