三菱M80/E80车床对刀

—

1—为什么要对刀

数控车床加工中,编程设定的工件原点一般在工件外端面的中心点上,而且加工刀具的长度,方向不尽相同,数控设备不知道工件原点的位置。通过对刀告诉系统,在机械坐标系下刀尖与工件坐标系原点的位置关系。

2对刀方式

车床对刀有两种操作模式:通常和简易操作模式。本文介绍并推荐常用、简单的对刀方式——简易模式的车床对刀。

—

3—对刀前的确认

确认相关参数

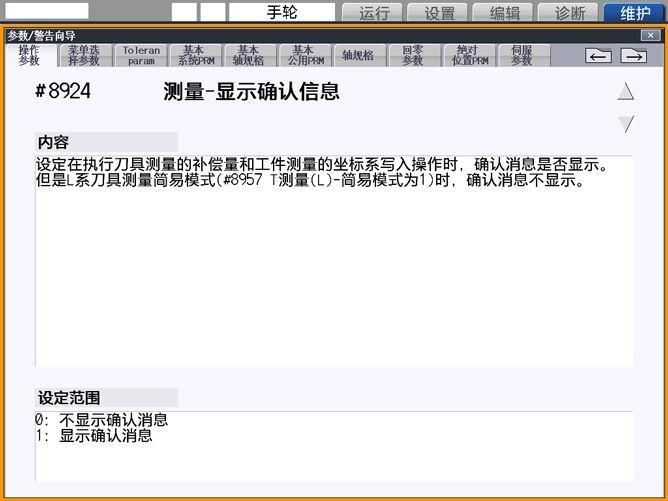

参数1:#8924

(图1)

参数#8924设“1”,点击“补偿量写入”按键后,显示如图2所示,需使按键确认是否写入;

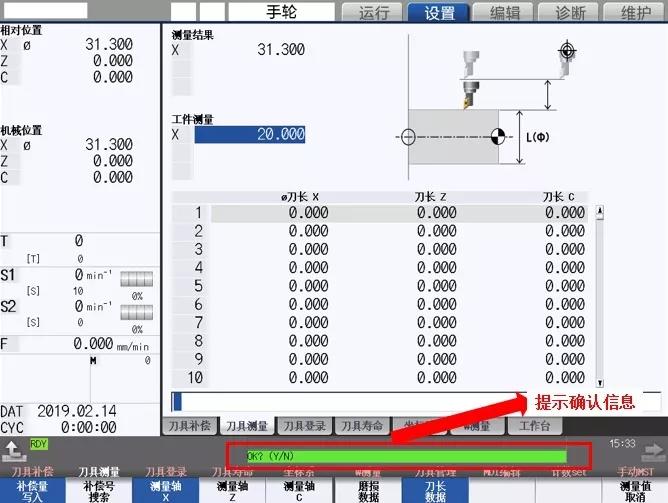

(图2)

参数#8924设“0”,点击“补偿量写入”按键后,补偿量将直接写入,无需二次确认。此参数可根据操作习惯设定。

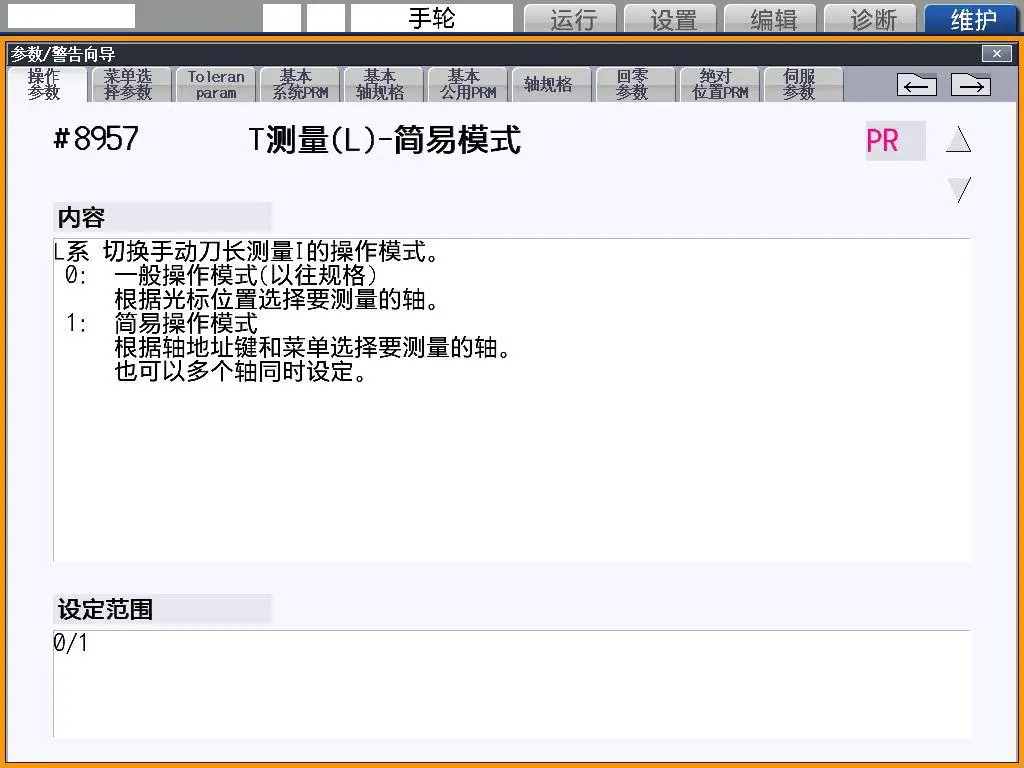

参数2:#8957

#8957参数可以选择简易或通常操作模式

(图3)

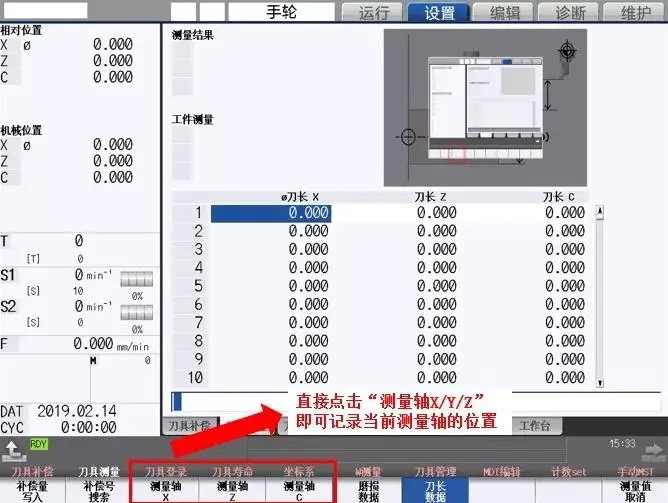

简易模式(图4),对当前刀具,可直接输入X/Y/Z数据。

(图4)

通常模式(图5),对当前刀具,输入X/Y/Z数据时,需要左右移动光标,再进行测量或输入。

(图5)

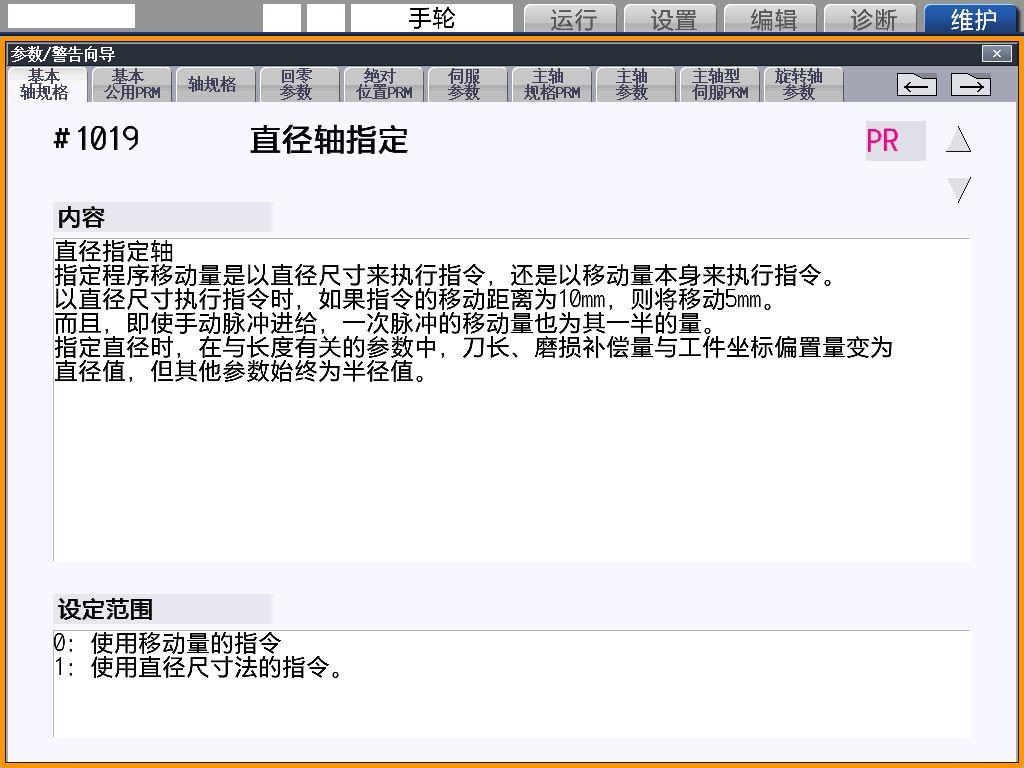

参数3:#1019

指定系统内的直径轴

(图6)

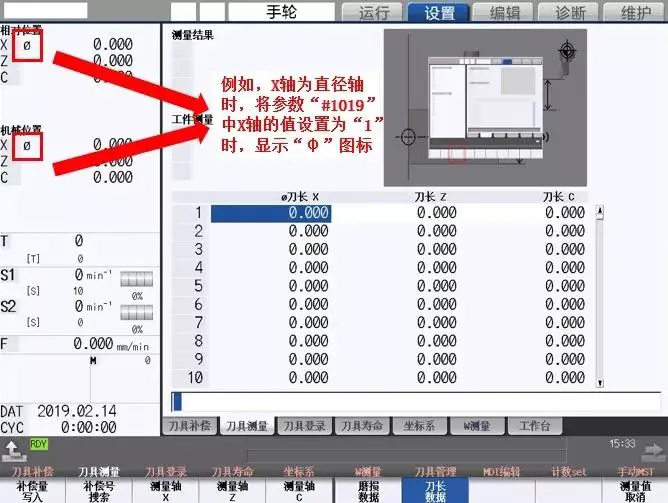

参数“#1019”需要将直径轴设置为“1”,在车床系统中一般X轴为直径轴,此时系统会显示“φ”图标,如图7所示。

(图7)

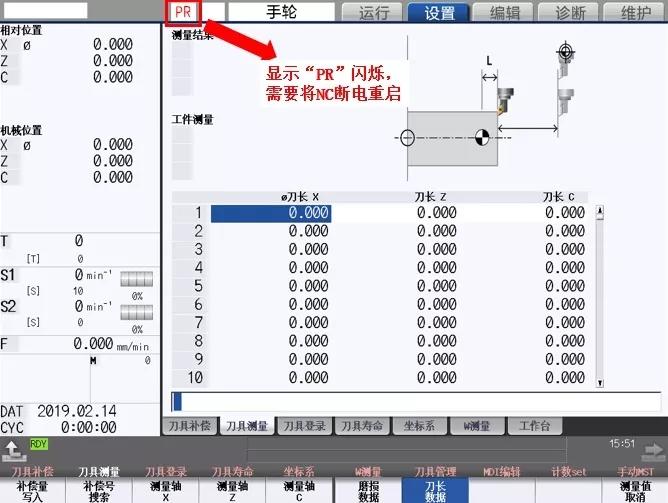

参数设定完成后如图8,“PR”闪烁,需将NC断电重启。

(图8)

—

4—对刀步骤

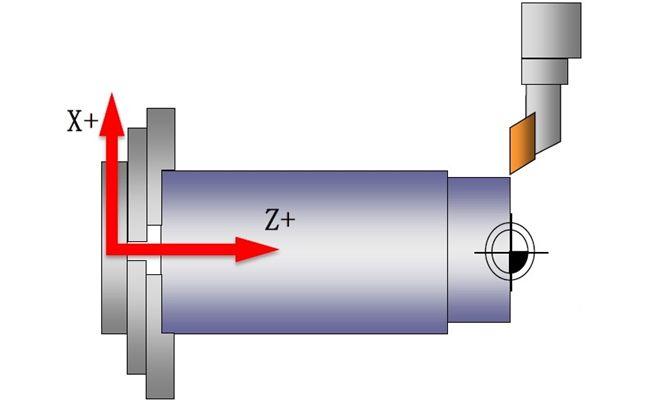

01车削工件

首先将工件端面及外圆车削平整,方便测量,保证对刀精度。

(图9)

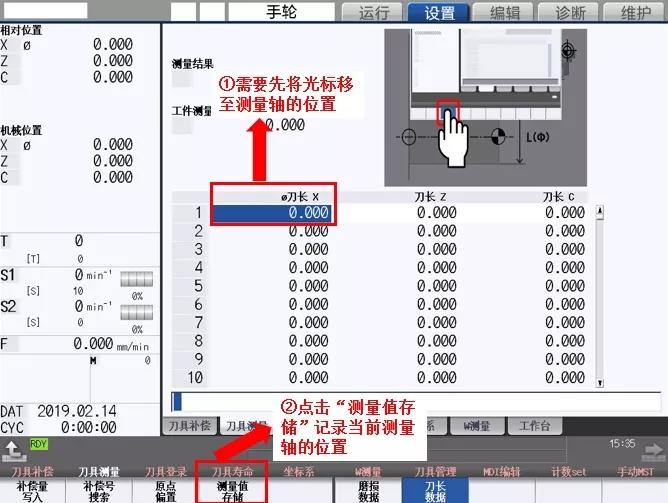

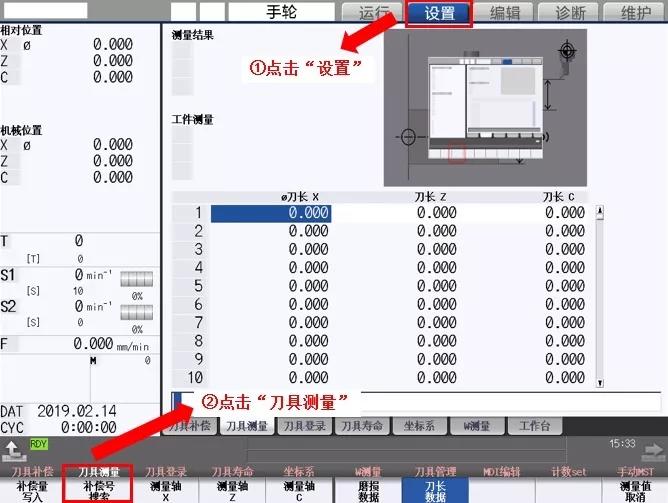

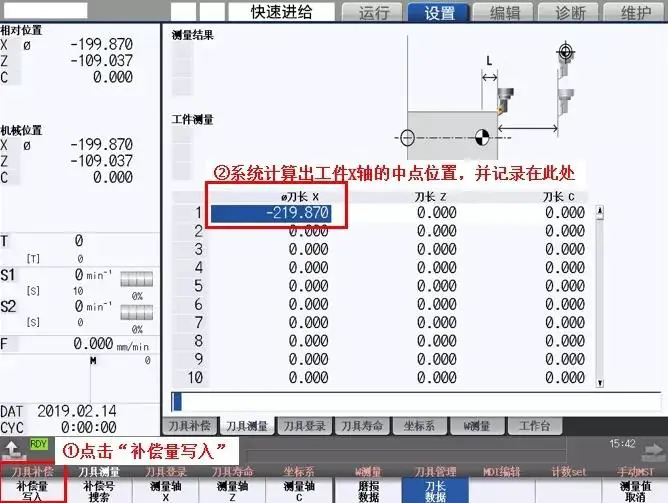

02 进入刀长测量画面

(图10)

点击“设置”(图10中①的位置)→点击“刀具测量”(图10中②的位置),画面显示如图10所示。

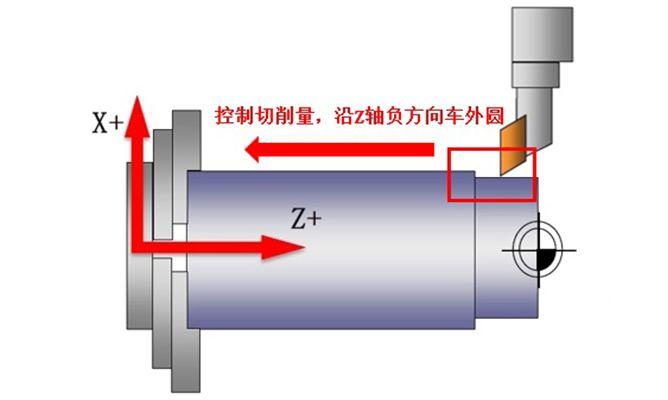

03测定工件原点X轴的位置

(工件X轴的中心位置)

(图11)

使用手动方式,控制切削量,沿Z轴负方向车外圆。退刀,停止主轴后,测量工件的直径值。(注:当车完工件外圆后不可移动X轴)

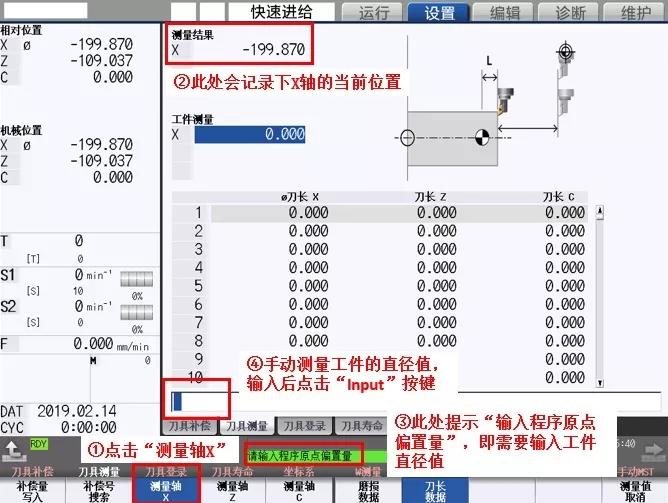

(图12)

- 按①“测量轴X”键,得到当前X轴位置,如图12中②所示;

- 提示“输入程序原点偏置量”,输入工件直径值后按“Input”键;

- 按“补偿量写入”键,系统自动计算工件X轴的中心位置并记录,如图13所示。

(图13)

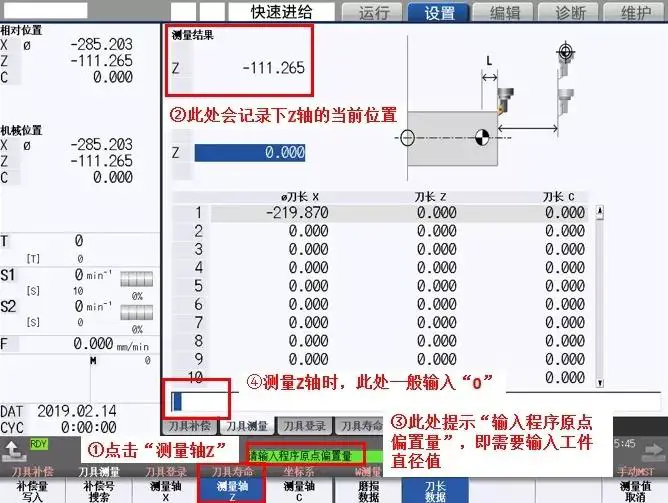

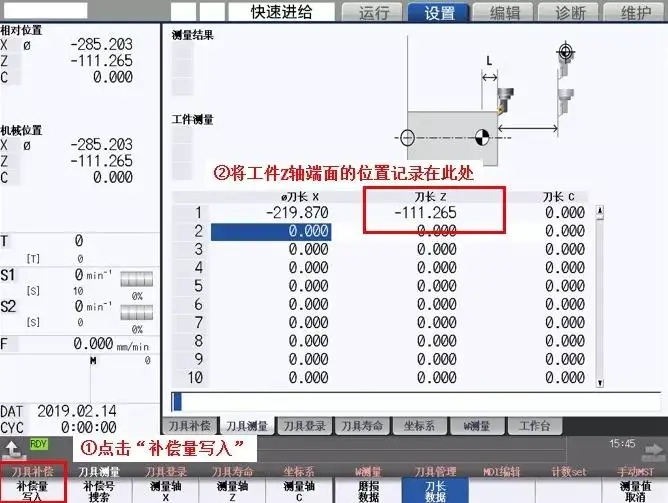

04测定工件原点Z轴的位置

(工件外端面的位置)

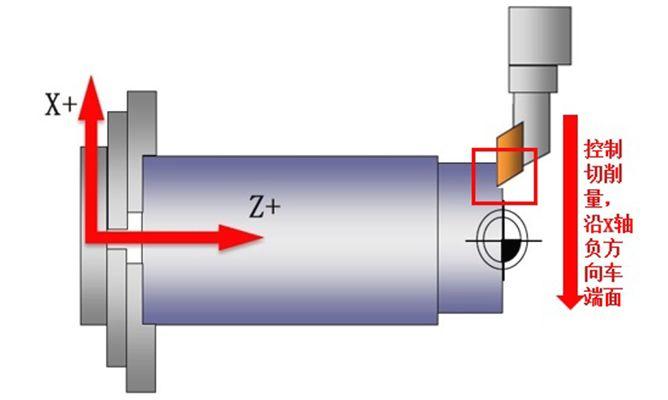

(图14)

控制切削量,沿X轴负方向车端面。

(图15)

- 按①“测量轴Z”键,得到当前Z轴的位置,如图15中②所示

- 提示“请输入程序原点偏置量”,测量Z轴时,一般没有工件测定,直接输入“0”(若需偏置按实际数据输入),按“Input”键

- 按“补偿量写入”键,系统会记录工件Z轴的位置,如图16所示。

(图16)

—

5—对刀验证

为了安全,对刀后建议进行确认,防止对刀错误引发事故。

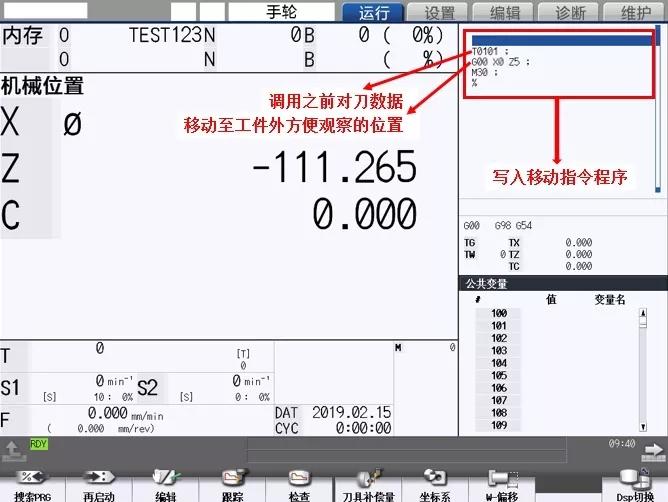

01写入移动指令程序

(图17)

- 通过“自动”或“MDI”方式,编写程序移动指令,如图17所示

- 执行程序前,调低运行倍率

- 运行期间,观察刀具移动是否正确,有误时,停机检查

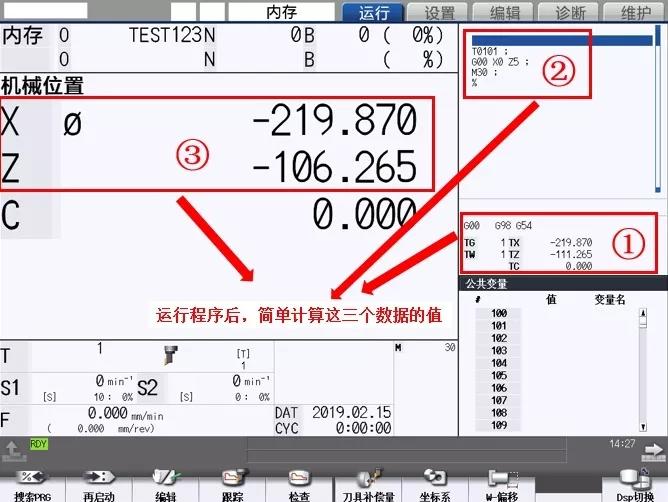

02运行移动指令程序,确认对刀是否正确

(图18)

- 程序执行后,观察NC画面,如图18中①、②、③位置,计算X轴和Z轴的数据。

- 如果对刀正确,计算结果应为:数据①+数据②=数据③。(数据③必须是机械位置)

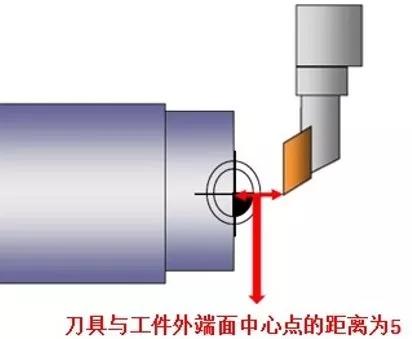

(图19)

对刀正确时,机床中刀具与工件的位置关系应与指令位置一致,如例移动指令为X0. Z5.,结果应如图19所示。以上均确认无误即代表对刀正确。

至此,两轴车床的对刀完成。

—

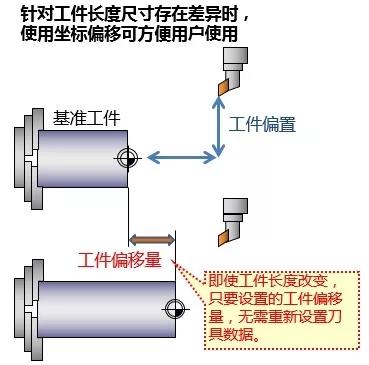

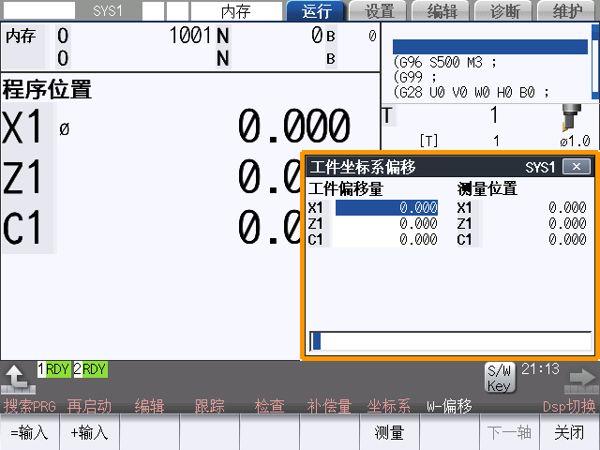

6—工件坐标偏移

(注:本文简单介绍功能,详细说明会在以后发布)

车床批量加工时,毛配件长度不同,按以上方式,每换一个就要重新对刀,如果工序复杂用到多把刀具就十分繁琐,费时。工件坐标偏移可以精简以上步骤。

(图20)

只需测量工件偏移量(如图20所示),对应的输入到“工件坐标系偏移”中,即可执行加工。

暂无评论内容